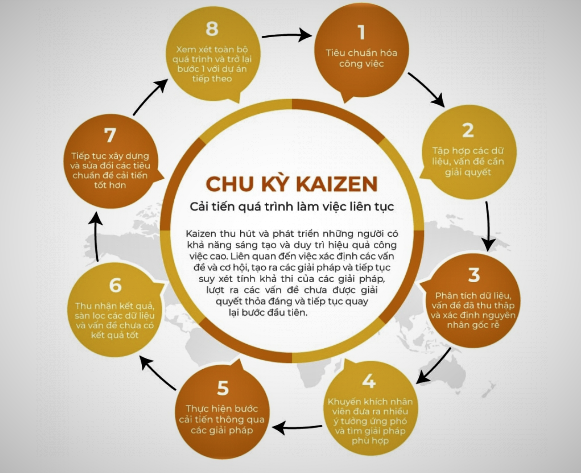

8 bước thực hiện phương pháp Kaizen. Ảnh minh họa

Nét tương đồng giữa Kaizen và kiểm toánhoạt động

Kaizen là phương pháp được xây dựng trên hai yếu tố: Sự cải tiến (thay đổi để tốt hơn) và sự liên tục (mang tính duy trì) với 3 chương trình cơ bản: 5S, KSS, QCC. Trong đó, 5S gồm: Sàng lọc, Sắp sếp, Sạch sẽ, Săn sóc, Sẵn sàng. Mục đích chính của 5S là loại bỏ các lãng phí trong sản xuất, giảm thiểu các hoạt động không gia tăng giá trị, cung cấp một môi trường làm việc với tinh thần cải tiến liên tục, cải thiện tình trạng an toàn và chất lượng.

Hệ thống khuyến nghị Kaizen - KSS là hệ thống thúc đẩy đề xuất cải tiến của nhân viên nhằm nâng cao hiệu quả hoạt động, tiết kiệm chi phí sản xuất. Các đề xuất, ý tưởng đó được xem xét đánh giá và khuyến khích tặng thưởng nếu đạt yêu cầu. Còn kiểm soát chất lượng/nhóm chất lượng - QCC là một nhóm nhỏ (từ 6-10 người) làm các công việc tương tự hoặc liên quan đến nhau và thảo luận, trao đổi về các vấn đề có ảnh hưởng đến công việc hoặc nơi làm việc nhằm mục đích hoàn thiện chất lượng cũng như cải tiến môi trường làm việc.

Kaizen được thực hiện theo 8 bước: Lựa chọn chủ đề (cho công việc, bộ phận…); tìm hiểu tình trạng hiện tại và xác định mục tiêu; phân tích dữ liệu đã thu thập để xác định nguyên nhân gốc rễ; xác định biện pháp thực hiện dựa trên cơ sở phân tích dữ liệu; thực hiện biện pháp; xác nhận kết quả thực hiện biện pháp; xây dựng hoặc sửa lỗi các tiêu chuẩn để phòng ngừa tái diễn; xem xét các quá trình trên và xác định các dự án tiếp theo.

Phương pháp Kaizen có những nét tương đồng với KTHĐ. Theo đó, mục tiêu KTHĐ và phương pháp Kaizen là giúp doanh nghiệp (DN) hướng tới cải thiện tình hình và nâng cao hiệu quả hoạt động, cắt giảm các lãng phí trong quá trình sản xuất.

Về trình tự thực hiện, 2 phương pháp đều tập trung vào việc lựa chọn chủ đề cần kiểm toán/đánh giá; tìm hiểu hiện trạng thực tế, phân tích dữ liệu thu thập để xác định nguyên nhân gốc rễ của vấn đề nhằm tìm kiếm các giải pháp cải thiện tình hình. Sau khi thực hiện các giải pháp, kiến nghị đều sẽ xác nhận và đánh giá kết quả thực hiện các giải pháp, giám sát để phòng ngừa các sai phạm lại tiếp tục xảy ra.

Những yêu cầu đối với kiểm toán viên khiứng dụng Kaizen

Đối với quá trình lập kế hoạch kiểm toán, khi ứng dụng Kaizen vào KTHĐ sản xuất, KTV cần xác định những giai đoạn, thao tác nào của quá trình sản xuất đang dư thừa thời gian, chi phí, nguồn lực (nhân lực, máy móc nguyên vật liệu, thông tin) để đánh giá hiệu quả hoạt động, từ đó thực hiện tinh gọn, cắt giảm thời gian, chi phí sản xuất một cách hợp lý nhất.

Để hỗ trợ cho quá trình KTHĐ sản xuất, KTV cần nhận diện các rủi ro: Căn cứ lập kế hoạch sản xuất chủ yếu dựa trên ước tính và dự báo; tổng công suất tính toán trong dây chuyền thấp hơn so với lượng vốn đầu tư; thiếu tiêu chuẩn hóa quy trình; sản xuất gia tăng nhưng khách hàng lại tiêu thụ ít hoặc thành phẩm sản xuất ra bị từ chối; tài liệu, thông tin thiếu minh bạch; sản xuất gián đoạn; năng suất nhà máy không cân xứng giữa các phân xưởng cùng chức năng; thời gian sử dụng máy móc vượt quá công suất...

Bên cạnh đó, KTV cần quan tâm tới các dòng chảy cơ bản trong quá trình sản xuất, như: Dòng chảy thông tin (kế hoạch bán hàng, mua nguyên vật liệu, sản xuất, xuất kho, điều chỉnh khi có sai lệch); dòng chảy sản phẩm (nhập nguyên vật liệu, gia công, lắp ráp, kiểm tra, khách hàng); dòng chảy của tiền (chi phí mua nguyên vật liệu, hao mòn thiết bị, trả lương, lãi vay, lợi nhuận). Việc tạo ra các dòng chảy nhanh và linh hoạt là cách tốt nhất để nâng cao năng suất và chất lượng, cũng như phòng ngừa và giảm thiểu lãng phí, biến thiên.

Ở giai đoạn thực hiện kiểm toán, KTV có thể sử dụng các phương pháp tiếp cận hệ thống (rà soát quy trình sản xuất, công nghệ và phương thức xử lý trên dây chuyền), tiếp cận dựa trên rủi ro và tiếp cận theo vấn đề. Ngoài ra, KTV cần trao đổi và tạo tâm lý thoải mái trước khi cuộc kiểm toán bắt đầu để cả lãnh đạo và nhân viên trong phân xưởng sản xuất ý thức được sự cần thiết phải cải thiện quy trình sản xuất. Đây là cơ sở quan trọng để các KTV phỏng vấn trực tiếp công nhân và quản đốc phân xưởng về những vấn đề bất cập, mong muốn và kiến nghị của họ giúp quy trình nhanh gọn, hiệu quả hơn.

Đối với giai đoạn hoàn tất và lập báo cáo, KTV cần liên kết các đặc điểm của sản xuất tinh gọn với các biện pháp thực hiện khi đưa ra các kiến nghị cải thiện hoạt động sản xuất, nhất là các kiến nghị về cắt giảm giá thành sản xuất, tránh lãng phí thời gian, chi phí sản xuất mà vẫn đảm bảo chất lượng, mục tiêu sản xuất của DN.

Giai đoạn cuối cùng, khi đo lường việc thực hiện kiến nghị, nhất là các kiến nghị về sản xuất tinh gọn, KTV cần chứng minh rằng việc thực hiện các kiến nghị có tương quan với những cải tiến trong hiệu suất hoạt động. Những kết quả trong hoạt động sản xuất sau kiểm toán được xem xét, cân nhắc trong mối quan hệ với chi phí để tinh gọn quy trình và đào tạo, phát triển những người có năng lực hỗ trợ quy trình đó. Các cuộc đánh giá, theo dõi việc thực hiện kiến nghị nên được tiến hành định kỳ hằng năm và kết quả được nhập vào một cơ sở dữ liệu tổng hợp. Các phân xưởng có kết quả bất thường hoặc không cải thiện so với năm trước nên được đánh giá sớm hơn để điều chỉnh kịp thời./.

| Phương pháp Kaizen tập trung vào cải tiến hoạt động liên tục từ những hành động nhỏ nhất để hướng tới tiết giảm chi phí không cần thiết cho DN. Kaizen được ứng dụng trong rất nhiều lĩnh vực khác nhau như sản xuất ô tô, sản xuất và kinh doanh nội thất, sản xuất thực phẩm… |

TS. TRẦN PHƯƠNG THÙY

Học viện Ngân hàng

Học viện Ngân hàng